Reaktivierung von gebrauchten Aktivkohlen

In Verbindung mit dem Umweltschutz gilt heute ein besonderes Interesse der Reaktivierung beladener Aktivkohlen und deren anschließender Wiederverwendung.

Aktivkohle ist ein umweltfreundliches und recyclebares Produkt, das von uns wann immer möglich in unseren beiden eigenen Reaktivierungsanlagen an unseren Standorten in Deutschland und Österreich wieder aufbereitet wird.

Dazu stehen uns insgesamt drei Drehrohröfen zur Verfügung, mit welchen wir gebrauchte Aktivkohlen aus den verschiedensten Anwendungsbereichen voneinander getrennt aufbereiten und anschließend einer neuen Verwendung zuführen können.

Viele der verwendeten Korn- und Formkohlen können nach Ihrem Einsatz im Adsorptionsprozess der thermischen Reaktivierung unterzogen werden und stehen anschließend ressourcenschonend einer Wiederverwendung zur Verfügung.

Die Adsoptionskapazität einer Aktivkohle wird durch den Prozess der Reaktivierung in der Regel nahezu vollständig wiederhergestellt und das Verfahren schont somit nicht nur nachhaltig die Umwelt, sondern ist auch eine kostensparende und effiziente Alternative zur Entsorgung. Für unsere Kunden stellen sich die Reaktivate ebenso als interessantes Produkt dar, sind sie doch kostengünstiger und damit wirtschaftlicher als vergleichbare Frischkohlen.

Die Adsoptionskapazität einer Aktivkohle wird durch den Prozess der Reaktivierung in der Regel nahezu vollständig wiederhergestellt und das Verfahren schont somit nicht nur nachhaltig die Umwelt, sondern ist auch eine kostensparende und effiziente Alternative zur Entsorgung. Für unsere Kunden stellen sich die Reaktivate ebenso als interessantes Produkt dar, sind sie doch kostengünstiger und damit wirtschaftlicher als vergleichbare Frischkohlen.

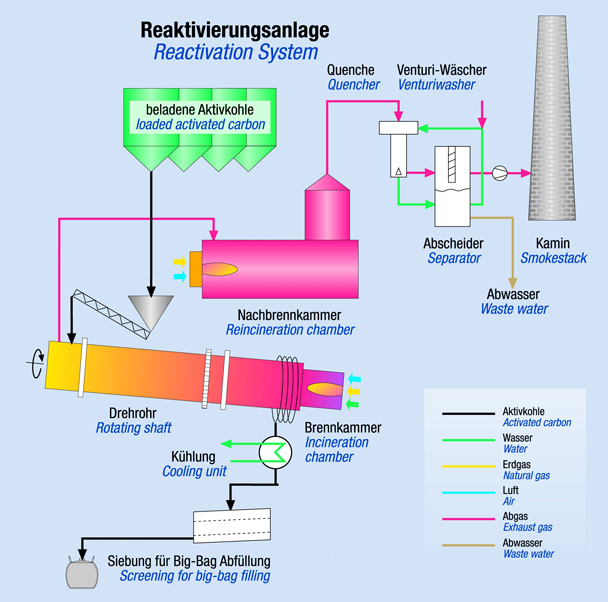

Bei dem Prozess der thermischen Reaktivierung werden die gebrauchten und beladenen Aktivkohlen innerhalb des Drehrohrofens in mehreren Temperaturzonen nach und nach stärker erhitzt, bis sie bei der letzten Zone schließlich Temperaturen von über 1.000 °C erreichen.

Während dieser kontinuierlichen Temperaturerhöhung werden die von der gebrauchten Aktivkohle adsorbierten Stoffe wieder abgegeben (desorbiert) und im Anschluss daran erfolgt eine erneute Aktivierung der nun unbeladenen Aktivkohle durch Wasserdampf.

Die während des Reaktivierungsprozesses freigesetzten Schadstoffe werden bei hohen Temperaturen bis 1.200 °C verbrannt und das Rauchgas sorgfältig nachbehandelt.

Die Prozeßführung, die den jeweiligen Anforderungen und den unterschiedlichen Aktivkohlesorten angepaßt wird, gewährleistet unseren Kunden eine hohe Qualität des Reaktivates.

Die Prozeßführung, die den jeweiligen Anforderungen und den unterschiedlichen Aktivkohlesorten angepaßt wird, gewährleistet unseren Kunden eine hohe Qualität des Reaktivates.

Der Prozess wird dabei durch ständige Qualitätskontrolle des Reaktivates in unseren beiden hauseigenen Labors überwacht.

Durch Nutzung vorhandener Ressourcen wie z. B. im Werk Landeck in Österreich oder bei zertifizierten Fachfirmen besteht die Möglichkeit der Verwertung gebrauchter kohlenstoffhaltiger Materialien. Nicht mehr regenerierbare bzw. reaktivierbare Aktivkohlen ersetzen z.B. bei der Kalziumkarbid Produktion wertvollen Primärbrennstoff. Damit wird im Sinne des Umweltschutzes ein Kreislauf geschlossen.

Qualität und Umweltbewusstsein haben bei uns auch bei der Reaktivierung von gebrauchten Aktivkohlen Priorität und unsere Reaktivierungsanlagen werden selbstverständlich entsprechend den strengen Anforderungen des Bundesimmisionsschutzgesetzes (BimSchG) betrieben.

Unseren Kunden, die sich für Reaktivate bzw. die Reaktivierung interessieren, stellen wir drei Möglichkeiten der Nutzung zur Verfügung:

Für den Fall, daß ein Reaktivat beim Kunden nicht zum Einsatz kommen kann bzw. soll, bieten wir diesem selbstverständlich auch eine Frischkohlelieferung zur Neubefüllung an und stellen seine gebrauchte und dann reaktivierte Aktivkohle einem anderen Kunden zur Verfügung.

Für den Fall, daß ein Reaktivat beim Kunden nicht zum Einsatz kommen kann bzw. soll, bieten wir diesem selbstverständlich auch eine Frischkohlelieferung zur Neubefüllung an und stellen seine gebrauchte und dann reaktivierte Aktivkohle einem anderen Kunden zur Verfügung.- Auf Wunsch des Kunden können wir ihm durch Chargentrennung stets seine eigene reaktivierte Kohle zukommen lassen, d.h. diese wird nicht mit reaktivierten Aktivkohlen anderer Kunden vermischt.

- Ähnliche Aktivkohlen gleicher Spezifikationen werden in einem Reaktivierungspool gemeinsam reaktiviert und unseren Kunden für neue Anwendungsbereiche zur Verfügung gestellt.